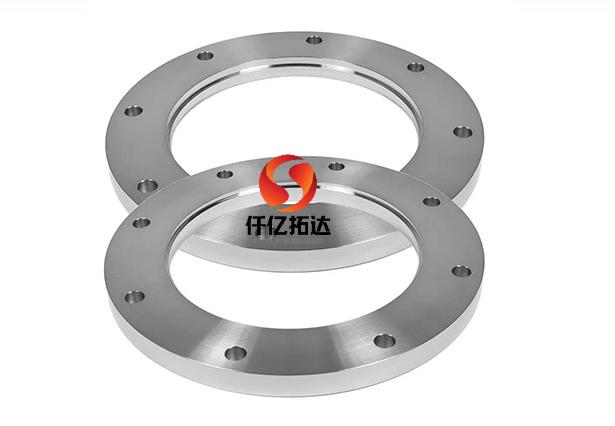

产品介绍

钛法兰带接管的制造过程是一个精密而复杂的工程,旨在确保*终产品具备高质量和卓越性能。以下是钛法兰带接管的一般加工过程:

1. 材料准备:

选择合适的钛材料:工业纯钛或钛合金,根据具体应用需求选择合适牌号和规格的钛材料。

材料检验:对所选的钛材料进行严格的检验,确保其符合相关标准和规格,以保证*终产品的质量。

2. 切割和成型:

切割材料:使用切割设备将钛材料切割成合适的尺寸,以适应法兰带接管的设计要求。

热处理:通过热处理过程,提高钛材料的可加工性,为后续的成型工艺做好准备。

冷弯成型:采用专业设备将切割后的钛板进行冷弯成型,形成法兰带接管的基本形状。

3. 焊接和组装:

焊接:使用适当的焊接方法,如TIG(氩弧焊)或EBW(电子束焊),将法兰带接管的零部件进行精密的焊接,确保焊缝质量和连接强度。

组装:将各个零部件组装在一起,形成完整的法兰带接管结构。在此阶段,需要严格控制组件的相对位置和尺寸,确保*终产品的准确性和一致性。

4. 表面处理:

抛光:对法兰带接管进行表面抛光处理,提高其外观质感,同时减少表面缺陷,改善耐腐蚀性。

酸洗:采用酸洗工艺去除焊接过程中可能产生的氧化物和杂质,进一步提升表面的光洁度。

5. 质量检测:

尺寸检测:通过专业测量仪器检测法兰带接管的尺寸,确保其符合设计规格。

焊缝检测:采用非破坏性检测技术,如超声波检测,对焊缝进行*检测,确保焊接质量。

化学成分分析:进行化学成分分析,确保钛材料的合金成分符合要求。

6. 包装和交付:

精心包装:采用合适的包装材料,保护法兰带接管的表面免受损坏和腐蚀。

及时交付:将成品按照客户需求进行及时交付,确保产品在使用前保持*状态。

通过这一系列严格的加工步骤,钛法兰带接管得以精细制造,以满足各种工程要求。其高度可控的制造过程确保了产品的质量和性能,使其在各个领域中发挥出色的作用。